Магнитный контроль как один из видов неразрушающего контроля

Магнитный контроль (МК) - вид неразрушающего контроля (НК), включающий в себя магнитопорошковый, магнитографический, феррозондовый метод, а также метод эффекта Холла, Баркгаузена, метод магнитной памяти металла, магниторезисторный, метод рассеяния магнитного потока и др. Помимо дефектоскопии, МК применяется и для других задач. В их числе - определение структурного состояния и прочностных качеств стальных изделий, проверка качества их термической обработки, поверхностного упрочнения, фазовый анализ, определение кристаллографической структуры, контроль напряжённо-деформированного состояния (НДС) и т.д. В зависимости от конкретного метода и технологии магнитный контроль выполняется с применением магнитопорошковых дефектоскопов, намагничивающих устройств, магнитных индикаторов, структуроскопов, коэрцитиметров, измерителей концентраций напряжений, феррозондовых дефектоскопных установок, ферритометров (магнитометров), источников УФ-освещения, сканирующих устройств, электромагнитных толщиномеров и т.д. Магнитные методы НК стали применяться в промышленности ещё в XIX веке, в 1930-х годах магнитный структурный анализ уже сложился в СССР как прикладная научная дисциплина. В наши дни магнитный контроль предусмотрен в области аттестации и аккредитации лабораторий (ЛНК), аттестации и сертификации персонала неразрушающего контроля по правилам Единой системы оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве (ЕС ОС), а также Системы неразрушающего контроля на опасных производственных объектах РОНКТД, по ГОСТ Р ИСО 9712-2019, по международным стандартам ISO 9712:2021, EN 4179, DS-1, ASTM и др.Содержание:

Магнитопорошковый методМагнитографический метод

Индукционный метод

Феррозондовый метод

Метод магнитной памяти металла

Метод рассеяния магнитного потока

Магнитный контроль напряжённо-деформированного состояния

Измерение толщины покрытий

Сообщество специалистов магнитного контроля

- обнаружение нарушений сплошности поверхностного и подповерхностного типа – непроваров, трещин, закатов, флокенов, расслоений, волосовин, надрывов;

- измерение потери площади сечения стальных канатов и поиск локальных дефектов;

- определение механических свойств и микроструктуры листового, сортового, фасонного, полосового металлопроката, включая листы с немагнитными покрытиями и трубы из электротехнической, легированной, углеродистой стали. МК как один из способов структуроскопии регламентирован ГОСТ 30415-96 "Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом";

- измерение толщины немагнитных токопроводящих и непроводящих покрытий на ферромагнитных основаниях. При помощи методов магнитного контроля можно измерять гальванические и лакокрасочные покрытия, включая медь, хром, пластик, ЛКМ и иные материалы;

- проверка структурного состояния и прочностных качеств изделий и заготовок из чугуна и стали после термической обработки – закалки, отжига, нормализации, старения;

- проверка качества сварных соединений, наплавленного и основного металла;

- измерение содержания легирующих элементов, сортировка изделий по маркам стали и т.д.

Основные методы магнитного контроля

МК - большое направление дефектоскопии и структуроскопии. В стационарных лабораториях неразрушающего контроля и в цеховых условиях - например, на заводах по производству ёмкостного оборудования, работающего под избыточным давлением свыше до и свыше 16 МПа, а также в локомотивных, вагоноремонтных депо, на авиаремонтных заводах и т.д. В полевых условиях чаще всего практикуетсямагнитопорошковый метод и метод магнитной памяти металла. Они широко используются для НК сварных соединений при строительстве, ремонте, реконструкции технологических, промысловых и магистральных газопроводов, трубопроводов нефти и нефтепродуктов, а также резервуаров вертикальных стальных (РВС), бурильных труб и пр. Также магнитопорошковый метод и метод магнитной памяти металла часто применяются при техническом диагностировании (ТД), техническом освидетельствовании (ТО) и экспертизе промышленной безопасности (ЭПБ) технических устройств (ТУ), зданий и сооружений на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору).

Магнитопорошковый метод

Самый распространённый – это, конечно же, магнитопорошковый (МПК). По некоторым данным, на него приходится порядка 80% изделий из ферромагнитных сплавов, подлежащих магнитному контролю. Объект контроля (ОК) намагничивают и затем (либо одновременно с этим) на него наносят магнитный индикатор (чёрные, цветные и люминесцентные сухие порошки и суспензии). На участках без дефектов направление частиц совпадает с направлением магнитных линий. Но при наличии несплошностей картина меняется: под действием неоднородных магнитных полей рассеяния происходит коагуляция частиц закиси-окиси железа (или иного ферромагнетика) - они объединяются в частицы-агрегаты, цепочки и осаждаются в местах имеющихся поверхностных и подповерхностных (на глубине до 2-3 мм) дефектов, формируя характерный валик над несплошностями. Магнитопорошковый контроль проводится способом остаточной намагниченности (для магнитотвёрдых материалов с коэрцитивной силой 9,5-10 А/см или 4 кА/м и больше) и способом приложенного поля (для магнитомягких материалов с коэрцитивной силой менее 9,5-10 А/см или 4 кА/м). Чаще всего практикуется циркулярное, полюсное и комбинированное намагничивание с использованием переменного, постоянного, импульсного, выпрямленных 1- и 2-полупериодных, выпрямленных 3-фазных токов, переменного тока промышленной, повышенной частоты и др. Для МПК применяются магнитопорошковые дефектоскопы (примеры - МДМ-2, "Дукат-300", МД-300), электромагниты (РМ-9, РМ-5, KY-140), постоянные магниты ("СКАН-МАГ"), соленоиды и иные намагничивающие устройства. Напряжённость магнитного поля, его нормальной и тангенциальной составляющей (соотношение между ними должно быть Нн / Нт < 3), а также остаточная намагниченность измеряются при помощи магнитометров (пример - МФ-34ФМ МАГНОСКАН). Магнитные индикаторы могут иметь чёрный, белый, красно-коричневый цвет. Также для магнитопорошкового метода широко применяются люминесцентные (флуоресцентные) магнитные индикаторы. В этом случае осмотр индикаторных следов осуществляется при помощи источников ультрафиолетового освещения - светильников, прожекторов, фонариков (примеры - БРИЗ-УФ365, "Волна-УФ365"). Изображение индикаторных рисунок фиксируется при помощи фотоаппаратов, реже - с использованием клейкой ленты и клеевого раствора.

Магнитографический метод

Тоже основан на регистрации неоднородных магнитных полей рассеяния в местах дефектов, только не при помощи магнитных индикаторов - посредством их записи на магнитную ленту, предварительно размагниченную и плотно прижатую к поверхности объекта, например, при помощи резинового жгута. После этого магнитную ленту и сам объект контроля намагничивают. В местах с дефектами магнитные поля рассеяния дополнительно подмагничивают ленту, оставляя в ней след остаточной намагниченности. Для считывания и расшифровки зафиксированных полей рассеяния применялись специальные приборы, преобразующие их в электрические сигналы, доступные для визуализации. Раньше технология была востребована для магнитного контроля стыковых сварных соединений, например, магистральных газопроводов. Считается, что метод был более эффективен для выявления плоскостных дефектов, нежели для несплошностей сферической формы. Благодаря отсутствию технологических операций, связанных с нанесением и удалением магнитного индикатора, магнитографический метод способен обеспечить большую производительность, нежели МПК, и подчас больше подходит для автоматизации. Пример дефектоскопа для магнитографического метода - МДУ-2У (СССР).Индукционный метод

Основан на применении специальных приёмных катушек индуктивности, в которой наводится электродвижущая сила (ЭДС) и фиксируются рассеянные магнитные потоки над дефектами. Контролируемый объект предварительно намагничивают, и катушку постепенно смещают вдоль его оси. В местах с несплошностями возникает индукционный ток в витках. Величина ЭДС зависит от размеров дефектов и скорости перемещения катушки. Далее прибор считывает эти сигналы и запоминает их. Считается, что индукционный способ недостаточно чувствителен к дефектам малых размеров. Индукционный метод применяется, например, в вагонах-дефектоскопах, выполняющих скоростной магнитный контроль железнодорожных путей (до 40-50 км/ч). Также его можно встретить на поточных производствах сварных, горячекатаных, холоднокатаных и бесшовных труб.Феррозондовый метод

Активно используется, например, в вагоноремонтных депо для магнитного контроля надрессорных, соединительных и боковых балок, балансиров, тяговых хомутов, колец подшипников буксовых узлов вагонов, локомотивов, рельсов и пр. Феррозондовый метод реализуется при помощи феррозондового дефектоскопа и феррозондового преобразователя, который перемещается по поверхности предварительно намагниченного объекта и регистрирует магнитные поля рассеяния над дефектами. В местах с несплошностями напряжённость и градиент магнитного поля резко меняются. Преобразователь фиксирует эти «скачки», преобразует градиент напряжённости в электрический сигнал и передаёт его на дефектоскоп. Как и в случае с магнитопорошковым методом, феррозондовый магнитный контроль может выполняться способом приложенного поля или остаточной намагниченности. При этом феррозондовый метод эффективен для выявления не только поверхностных дефектов (глубиной 0,1 мм и более), но и подповерхностных несплошностей размером 0,1-0,5 мм на глубине до 10 мм (у МПК - до 2 мм).Чувствительный элемент преобразователя (феррозонда) состоит из двух полу-зондов, у каждого из которых - магнитомягкий сердечник и две обмотки. Первая отвечает за возбуждение переменного магнитного поля и намагничивание сердечника. Вторая обмотка - индикаторная. Обмотки соединены таким образом, что величина ЭДС на вторичной обмотке пропорциональна градиенту либо напряжённости измеряемого переменного магнитного поля, которое воздействует на феррозонд.

Пример современного феррозондового дефектоскопа - Ф-215.1 ("Микроакустика").

Метод магнитной памяти металла (МПМ)

Направлен на то, чтобы выявлять в ответственных металлоконструкциях зоны концентрации напряжений (КН), возникающих, например, вследствие коррозии, ползучести металла и усталостных разрушений. Все эти процессы приводят к изменению намагниченности металла и сказываются на изменении напряжённо-деформированного состояния металлических конструкций. Считается, что метод магнитной памяти металла позволяет на ранних стадиях выявлять зоны концентрации напряжений. Диагностика ОПО этим методом помогает точнее выполнять их ресурсную оценку и предотвращать внезапные усталостные повреждения. Поскольку металлоконструкции находятся под действием магнитного поля Земли, то им свойственно так называемое "самонамагничивание". В других метода магнитного контроля с этим борются, чтобы избежать ложных дефектов. Особенно это касается, например, феррозондовых дефектоскопов, очень чувствительных к внешним магнитным полям (во многом поэтому в них используются полосовые фильтры). Метод МПМ, напротив, использует явление "самонамагничивания" и эффект магнитострикции (изменение геометрических размеров изделий из ферромагнитных сплавов под действием изменяющегося внешнего магнитного поля). Собственной, магнитной памятью металла называется "последействие", проявляющееся в виде остаточной намагниченности металлических изделий, которая была сформирована при их изготовлении и охлаждении в слабом магнитном поле либо в виде необратимого изменения намагниченности в зонах КН под влиянием рабочих нагрузок. Метод МПМ основан на регистрации собственного магнитного поля рассеяния изделий и выявлении зон с максимальным магнитным сопротивлением и зон максимальной неоднородности структуры металла. Для этого применяются портативные приборы - многоканальные измерители концентрации напряжений, сканирующие устройства с датчиками для измерения нормальной и тангенциальной составляющей магнитного поля, а также вихретоковые дефектоскопы - для выявления поверхностных трещин в зонах КН. Аппаратура для метода магнитной памяти металла относится к средствам измерений (СИ), соответственно, подлежит аттестации и ежегодной поверке. Их разработкой в РФ занимается компания "Энергодиагностика".Несмотря на то, что метод магнитной памяти металла активно применяется в 44 странах по всему миру (в России, например, на объектах АК "Транснефть"), к нему сохраняется скептическое отношение у многих специалистов НК, в том числе - у авторитетных учёных.

Метод рассеяния магнитного потока (MFL)

Основан на намагничивании стенки объекта контроля при помощи постоянного магнита либо электромагнита. Индукция магнитного поля в объёме стенки из ферромагнитного материала составляет 1,6-2,0 мТл. Снаружи на границах раздела полюс магнита/воздушный зазор/поверхность стального ОК магнитные силовые линии направлены практически перпендикулярно к этой самой поверхности. При этом в самой стенке силовые линии направлены практически параллельно плоскостям стенки и при определённом отношении размеров магнита и толщины ОК остаются внутри металла. В тех местах, где имеются локальные утонения (например, из-за коррозионного поражения), картина магнитного поля изменяется. Плотность магнитных силовых линий возрастает - и там, где толщина металла меньше, они выйдут из него. Датчики Холла фиксируют изменение нормальной составляющей магнитной индукции. Данные обрабатываются многоканальными сканерами-дефектоскопами. Они могут быть ручными, моторизованными, автоматизированными, применяются также внутритрубные снаряды-дефектоскопы и пр.В процессе сканирования каретку с магнитом перемещают по поверхности ОК, при этом твердотельные чувствительные элементы датчиков ориентируются перпендикулярно к ней. К мешающим факторам для метода рассеяния магнитного потока относятся вихревые токи, неоднородная магнитная проницаемость на разных участках, неравномерная толщина покрытия, шероховатость и волнистость поверхности ОК. По мере совершенствования измерительных преобразователей и программного обеспечения сканеров-дефектоскопов визуализация результатов сканирования становится всё более наглядной и понятной.

Метод рассеяния магнитного потока используется для магнитного контроля листового проката, стальных труб, канатов, магистральных трубопроводов и пр. MFL позволяет измерять толщину стенок труб, днищ РВС, стальных канатов (в РФ разработкой таких технологий занимается "ИНТРОН"). При помощи метода рассеяния магнитного потока удаётся выявлять плены (отслоение металла), пузыри (вздутие или вспучивание металла), трещины (разрывы металла), коррозионные повреждения.

Магнитный контроль напряжённо-деформированного состояния

Помимо метода магнитной памяти металла, для диагностики НДС ТУ, зданий и сооружений на ОПО успешно используется "более каноничный" и общепризнанный коэрцитиметрический метод, основанный на измерении коэрцитивной силы металла при помощи коэрцитиметров и приставных преобразователей - магнитных устройств. Коэрцитивная сила - это одна из важных магнитных характеристик. Она обозначает напряжённость магнитного поля, которое необходимо приложить встречно намагниченности объекта, предварительно намагниченности до насыщения, чтобы полностью его размагнитить. Коэрцитиметрия может быть очень эффективной для технического диагностирования и определения остаточного ресурса опасных производственных объектов - от подъёмных сооружений и котлов до мостовых пролётов и ёмкостного оборудования, работающего под избыточным давлением. Возникновению эксплуатационных дефектов обычно предшествует накопление и развитие усталостных изменений, особенно интенсивное - в зонах концентрации напряжений. Магнитный контроль на основе измерения коэрцитивной силы - эффективный способ диагностики нагруженных конструкций, изделий и узлов. Между физико-механическими свойствами ферромагнитных материалов и их коэрцитивной силой существует прямая корреляционная зависимость. Регулярное измерение последней позволяет отслеживать усталостные процессы в металле по мере его "продвижения" от состояния поставки до состояния предразрушения. Чем ближе исходный ресурс к исчерпанию, тем значение коэрцитивной силы выше (может возрастать в 2-3 раза).Магнитные методы контроля напряжённо-деформированного состояния предусмотрены в правилах аттестации лабораторий неразрушающего контроля СДАНК-01-2020 (в Единой системе оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве - ЕС ОС).

Измерение толщины немагнитных покрытий

Ещё одно направление магнитного контроля - измерение толщины немагнитных проводящих и непроводящих покрытий на основаниях из ферромагнитных материалов при помощи толщиномеров типа МТ1008, МТ-2007, МТ-2007М и магнитоиндукционных преобразователей. В основе метода - зависимость между толщиной покрытия, ЭДС и изменением коэффициента взаимоиндукции между первичной и вторичной катушками датчика. Чаще всего магнитоиндукционные толщиномеры покрытий работают с гармоническим магнитным полем частотой 50-300 Гц. Конструкция измерительных преобразователей состоит из единого либо раздельного ферромагнитного сердечника, первичной и вторичной обмоток чувствительного элемента, экранов, первичной и вторичной компенсационных обмоток. Последние нужны для того, чтобы уменьшить погрешность измерений, вызванную влиянием вихревых токов, сетевых наводок, импульсных помех и температурного дрейфа. К другим мешающим факторам также относится отклонение магнитной проницаемости, удельной электропроводности, шероховатость поверхности, кривизна, краевой эффект, толщина основания и др. Перед выполнением измерений преобразователи подлежат градуировке и калибровке на аттестованных мерах толщины покрытий и ступенчатых металлических образцов без покрытий.Помимо импульсного индукционного метода, многие приборы (например, "Константа К5") реализуют также вихретоковый частотный (параметрический) метод. Такие толщиномеры покрытий способны выполнять измерения в том числе и на немагнитных основаниях из цветных металлов. В сравнении с вихретоковым частотным и фазовым методом, магнитоиндукционный метод требует более тщательно подготовки поверхности, причём размеры объекта должны многократно превышать зону контроля датчика.

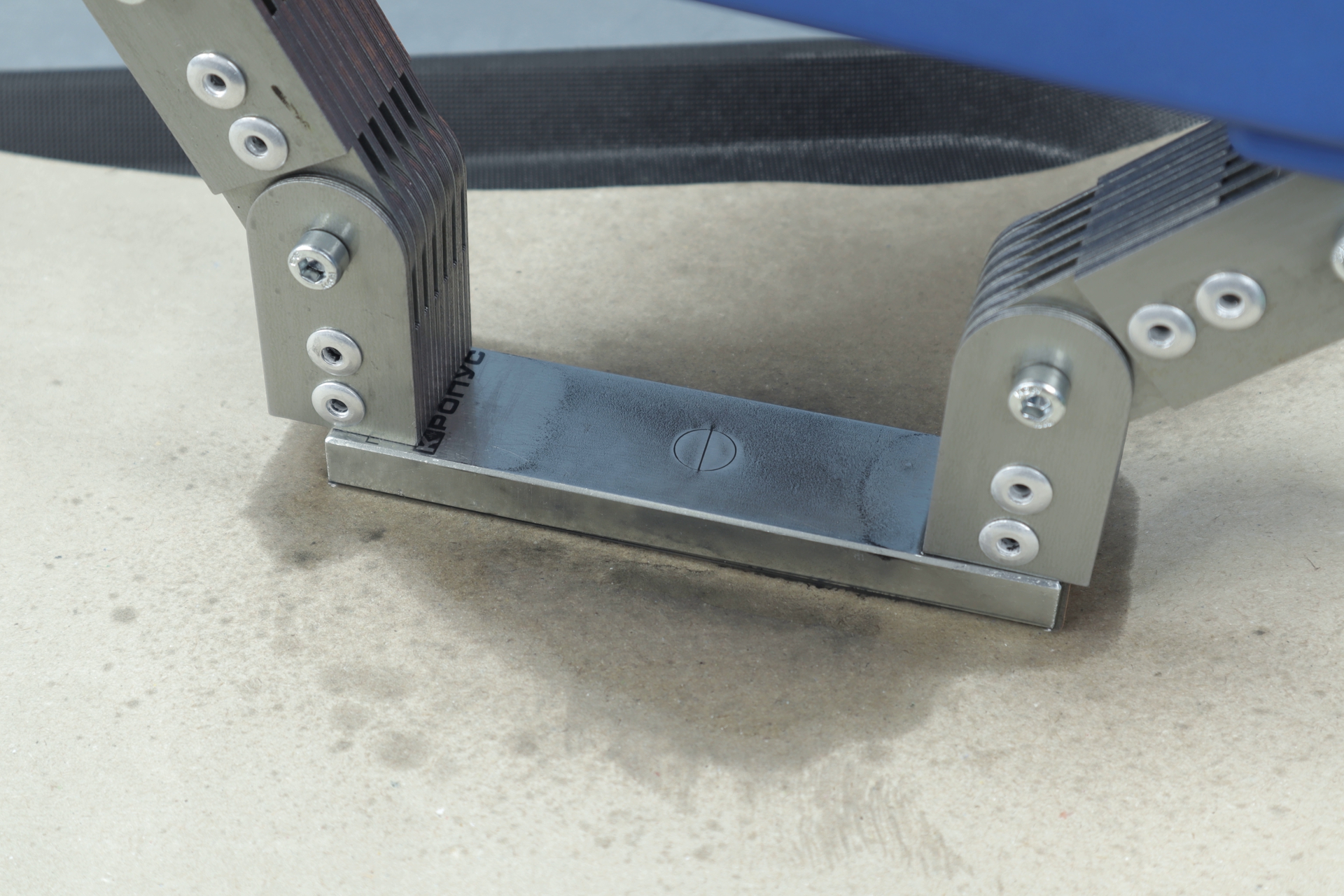

Магнитные толщиномеры покрытий могут применяться для точечных и непрерывных измерений. Помимо портативных приборов, в разных отраслях промышленности применяются и стационарные установки, например, на производствах шиберных задвижек для фонтанной арматуры.

Сообщество специалистов магнитного контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи дефектоскопистов и специалистов МК всех уровней квалификации – I, II и III. Кроме того, на нашем сайте есть преподаватели, научные сотрудники, представители компаний-поставщиков и предприятий-производителей оборудования и дефектоскопических материалов. Мы рады, что наш проект помогает коллегам обсуждать рабочие вопросы, разбираться в теории и практике, подбирать материалы, оборудование, советоваться по инструкциям, разрабатывать техкарты по магнитному контролю и т.д. Для работы с передовыми технологиями магнитного контроля (тот же MFL, например) персонал проходит дополнительную профессиональную подготовку непосредственно у разработчиков оборудования.В помощь специалистам МК в разделе НТД также доступна отдельная категория с нормативной-технической документацией.

Ежедневно проект «Дефектоскопист.ру» объединяет специалистов по всей стране для обмена опытом. Чтобы присоединиться к нашему профессиональному сообществу и познавать все тонкости магнитного контроля, просто зарегистрируйтесь на нашем сайте!

Больше информации по теме:

Что такое магнитопорошковый контроль

Что такое магнитопорошковый дефектоскоп

Что такое намагничивающее устройство

Требования к магнитным порошкам

Коэрцитивная сила – характеристика, которая скажет о металле многое, если не всё

Коэрцитиметр – инструмент для магнитометрического метода

Белая фоновая краска для МПК

Люминесцентные индикаторы для магнитопорошковой дефектоскопии

Магнитометр - важный прибор для магнитопорошкового контроля