Цветная дефектоскопия: пошаговое описание технологических процессов

Цветная дефектоскопия (ЦД) - разновидность капиллярного метода с использованием индикаторных жидкостей (очистителя, пенетранта, проявителя) чаще всего красного цвета в видимом свете, а не с люминесцентными и флуоресцентными дефектоскопическими материалами и УФ-освещением. Проникая в полость дефекта, пенетрант после нанесения проявителя формирует контрастный (цветной) индикаторный рисунок. Капиллярный контроль (КК), в свою очередь, вместе с течеисканием (ПВТ) относится к контролю проникающими веществами (ПВК). Цветная дефектоскопия проводится в соответствии с руководящей нормативной технической документацией (НТД) и операционной технологической картой (ОТК) и широко применяется для НК технических устройств (ТУ), зданий и сооружений на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). ЦД практикуется на самых разных этапах их "жизненного цикла", включая изготовление, строительство, монтаж, эксплуатацию, ремонт, реконструкцию, техническое диагностирование (ТД), техническое освидетельствование (ТО) и экспертизу промышленной безопасности (ЭПБ). Цветная дефектоскопия направлена на то, чтобы выявлять поверхностные несплошности (трещины, поры, шлаковые включения, раковины, подрезы, непровары, несплавления, расслоения, межкристаллитную коррозию), и подходит для ферромагнитных и неферромагнитных металлов (стали, титана, алюминия), а также пластмасс, композитов и иных твёрдых материалов, которые не утрачивают своих свойств под действием дефектоскопических материалов. Цветная дефектоскопия - индикаторный метод: он предназначен для обнаружения поверхностных несплошностей, но не для измерения их точных размеров и определения их типа. В тех местах, где имеются дефекты, появляются индикаторные рисунки, протяжённость которых оценивается по нормам отбраковки, приведённым в НТД и ОТК. В зависимости от класса чувствительности (см. ГОСТ 18442-80 "Контроль неразрушающий. Капиллярные методы. Общие требования"), для ЦД подбирают соответствующие дефектоскопические материалы, способные выявлять дефекты с шириной раскрытия менее 1 мкм, либо 1-10 мкм (самый распространённый случай - II класс чувствительности), либо 10-100 мкм, либо 100-500 мкм. Дефектоскопические материалы проходят испытания в материаловедческих организациях и иных предприятиях по отраслевым стандартам, могут вноситься в реестры разрешённых средств НК на отдельных объектах (к примеру, ПАО "Газпром" или АК "Транснефть"), сопровождаются сертификатами, паспортами и подлежат входному контролю. Проведением цветной дефектоскопии занимаются аттестованные и/или аккредитованные лаборатории неразрушающего контроля (ЛНК), а именно - аттестованные либо сертифицированные дефектоскописты и специалисты неразрушающего контроля.Содержание:

Подготовка к проведению цветной дефектоскопииНанесение пенетранта

Нанесение проявителя

Осмотр индикаторных рисунков

Оформление результатов ПВК

Очистка поверхности объекта контроля

Охрана труда

Сразу оговоримся: в этой статье мы постарались изложить базовый минимум информации о том, что собой представляет цветная дефектоскопия на практике. Для более углублённого изучения вопроса рекомендуем обращаться к документам (в первую очередь, ГОСТ 18442-80, РД 13-06-2006, РДИ 38.18.019-95) и учебно-справочной литературе. Начать можно со знаменитого справочника «Неразрушающий контроль» под редакцией В.В. Клюева (том 4, книга 3). Кроме того, не стоит пренебрегать инструкциями и обучающими материалами от производителей и поставщиков наборов для ПВК. Как пример – краткая видео-инструкция.

Цель нашего текста – сформировать общее представление о данном виде неразрушающего контроля. А для этого – рассмотрим ключевые технологические операции, из которых он состоит.

Этап 1: подготовка к проведению цветной дефектоскопии и очистка контролируемой поверхности

Дефектоскописту необходимо предпринять следующие подготовительные меры.1.1. Изучить технологическую карту, технические условия, проект и прочие руководящие документы, которые действуют на данном объекте. Особенно – в части требований к дефектоскопическим материалам, оборудованию, критериям отбраковки и оформлению результатов. Определить тип и количество изделий. Если объект крупногабаритный или со сложной геометрией, то его нужно разметить таким образом, чтобы, с одной стороны, обеспечить производительность контроля, а с другой – не допустить пересыхания материалов. Зачастую приходится также «стыковаться» со смежными работниками и подразделениями (сварщиками, пескоструйщиками, слесарями, технологами и так далее), чтобы «застолбить» время выполнения работ и понимать ограничения по срокам. Наконец, нужно распечатать (или самостоятельно «набросать» схему-чертёж) эскиз изделия (зачем – см. в п. 5.1).

1.2. Привести в порядок рабочее место. Хоть это и не входит в обязанности дефектоскописта, но не будет лишним проследить за тем, чтобы на месте проведения цветной дефектоскопии было нормальное освещение (общее и местное). В зависимости от класса чувствительности и типа используемых ламп освещённость контролируемой поверхности должна составлять 500-2000 лк. Чтобы был удобный, безопасный доступ к изделию. Чтобы температура в помещении находилась в пределах нормы. Чтобы не возникало проблем с водоснабжением и вентиляцией. Чтобы можно было наносить индикаторные вещества, не боясь запачкать что-то рядом (отмывать засохший пенетрант с бетонного пола, например, очень нелегко). Если того требуют весогабаритные характеристики объекта – то нужно заранее позаботиться о подмостях, грузоподъёмных механизмах и пр. Также нужно проверить состояние средств индивидуальной защиты (перчатки, фартук или спецовка, очки, респиратор, ботинки) и запастись безворсовой ветошью (салфетками). Очистители, пенетранты, проявители, фоновую краску нужно хранить в соответствии с инструкцией производителя, с соблюдением указанного на упаковке срока годности. Последнюю нужно периодически проверять на контрольных образцах с занесением соответствующей записи в специальный журнал. Температура окружающей среды на участке проведения цветной дефектоскопии должна соответствовать диапазону рабочих температур набора для капиллярного контроля. В противном случае может потребоваться дополнительный обогрев, например, при помощи тепловых пушек.

1.4. Проверить пригодность дефектоскопических материалов. Для этого используются специальные образцы (эталоны, тест-панели) со свидетельством о метрологической аттестации. Образец представляет собой пластину из стали (например, марки 15Х25Т) с искусственной трещиной. Ширина раскрытия зависит от класса чувствительности, которому должны соответствовать дефектоскопические материалы. Их наносят на образец, и если результаты совпадают с паспортными значениями, то можно переходить к проведению цветной дефектоскопии. Если на первом («рабочем») образце возникли «разночтения», то материалы перепроверяют на втором («арбитражном») образце. Далее – меняют либо первый образец (а ресурс таких эталонов далеко не бесконечен), либо расходники (если их работоспособность не подтвердилась). После завершения всех тестовых испытаний образцы следует тщательно очистить, упаковать обратно в футляр и вернуть на хранение.

Этап 2: нанесение пенетранта и удаление излишков

Существует несколько способов нанесения: собственно капиллярный, вакуумный, компрессионный, ультразвуковой и деформационный. Подробно останавливаться на каждом из них нет никакого смысла. Во-первых, потому что вкратце мы о них уже рассказывали. Во-вторых, на практике, наверное, в 90% случаев применяются только первый способ. Остальные четыре – либо дорогостоящие, либо слишком замороченные в техническом отношении, либо не самые эффективные, либо всё вместе. Компрессионный способ, например, плох тем, что предполагает создание избыточного давления, из-за чего капиллярные свойства индикаторных жидкостей ухудшаются. Не лучшим образом на них влияет и вакуумный метод, который к тому же довольно непросто реализовать технически.Что касается капиллярного способа нанесения пенетрантов, то он тоже представлен несколькими разновидностями, из которых самым эффективным для метода цветной дефектоскопии по праву считается распыление. Оно может производиться при помощи аэрозольного баллончика (при проведении контроля вручную) либо электростатических систем (в автоматизированных установках в составе производственных линий). Мы позволим себе ограничиться рассказом только об аэрозолях, поскольку они используются намного чаще. Просто потому, что объектов «в поле», где проводится ручной контроль проникающими веществами, во много раз больше, чем заводов, на которых эксплуатируются автоматические линии цветной дефектоскопии.

Итак – возвращаемся к нашей последовательности действий. Чтобы качественно нанести пенетрант при помощи стандартного аэрозольного баллона, дефектоскописту рекомендовано делать следующее.

2.1. Даже если п. 1.3 (см. выше) благополучно выполнен, всё равно – непосредственно перед проведением контроля будет разумным ещё раз пройтись по поверхности очистителем. Очистители также поставляются в аэрозолях. Расстояние от объекта до сопла при распылении рекомендуется выдерживать около 300 мм. Если речь идёт о цветной дефектоскопии сварных швов, то нельзя забывать и об околошовной зоне. Излишки очистителя убирают ветошью, после чего выжидают ещё 2–3 минуты, чтобы испарились остатки. При необходимости выполняется сушка изделия, чтобы удалить остатки влаги из полостей дефектов.

2.2. В течение 1–2 минут встряхнуть баллон для равномерного перешивания индикаторной жидкости.

2.3. Распылить пенетрант на исследуемый участок. Как правило, достаточно нескольких лёгких однократных нажатий на распылитель, чтобы полностью покрыть зону контроля. Особо усердствовать не нужно: хорошие пенетранты обладают оптимальным сочетанием вязкости и текучести, а потому свободно заполняют полость дефектов. Лучше всего не держать баллончик направленным в одну точку, а распылять как бы в движении. При работе с малолетучими пенетрантами на масляной основе допускается предварительный подогрев объекта (либо самого индикаторного вещества). Этот не самый распространённый подход может оказаться вполне действенным, уменьшая вязкость и поверхностное натяжение жидкости и способствуя тем самым смачиваемости в полости дефектов. Пенетрант наносят 3-4 раза, не допуская полного высыхания каждого предыдущего слоя.

2.5. Удалить излишки пенетранта. Если это водосмываемый материал, то можно полить поверхность (желательно – БЕЗ избыточного давления), но лучше – использовать сначала сухую, затем предварительно пропитанную ветошь. Если органосмываемый – то здесь без вариантов. Делать это можно только салфеткой, смоченной в растворителе (наносить напрямую нельзя). Излишки пенетранта должны быть удалены полностью, но важно следить за руками – точнее, за тем, чтобы они НЕ соприкасались с объектом. Вообще, интенсивность движений и время очистки должны быть минимальными, чтобы не допустить вымывания пенетранта из несплошностей. Как правило, 5–10 минут хватает за глаза. К слову сказать, в автоматических линиях цветной дефектоскопии для ускоренной промывки зачастую применяются ультразвуковые ванны, устройства для обдувания и пр.

При работе с постэмульгируемыми пенетрантами добавляется промежуточная промывка и погружение изделия в резервуар, наполненный липофильным или гидрофильным эмульгатором. Потребность в таких веществах чаще возникает в производственных условиях, где работают автоматизированные линии капиллярного контроля. Дело в том, что из-за больших объёмов там отдают предпочтение воде, как самому дешёвому и доступному очистителю. Однако большинство пенетрантов для таких задач имеет нефтяную основу, нерастворимую в воде. Добавление эмульгатора разрешает эту дилемму. Повторимся, всё это актуально больше для стационарных установок, мы же сегодня разбираемся с ручной технологией цветной дефектоскопии.

Этап 3: нанесение проявителя

Как и в случае с пенетрантами, для данного материала доступно несколько способов нанесения – погружение, краскопульт, электростатическое распыление, кисть… По уже изложенным выше соображениям мы сосредоточимся на самом популярном способе – при помощи аэрозольного баллончика. Соответственно, после выполнения этапов 1 и 2 двигаемся дальше.3.1. В течение 1–2 минут встряхнуть баллончик.

3.2. Слегка прыснуть один раз в сторону, не на объект, чтобы выдуть из сопла остатки подсохшего материала.

3.3. Равномерно нанести проявитель. Так же, как и с пенетрантом, делать это нужно дозированно и деликатно, чтобы струя из сопла форсунки попадала на одно и то же место только один раз. Так как проявитель становится видимым не сразу, а по мере высыхания, то запоминайте те области, по которым вы уже прошлись. Никаких подтёков и наплавов быть не должно. Ориентировочная толщина слоя - от 10 до 15 мкм (0,01-0,015 мм).

Этап 4: осмотр и анализ индикаторного рисунка

Изучение и оценка индикаторных рисунков – пожалуй, самый требовательный этап к квалификации дефектоскописта, его опыту. Бывалые специалисты, которые много лет занимаются цветной дефектоскопией сварных швов на однотипных объектах, лучше знают, где стоит ждать дефекты, почему они образуются именно там, какие параметры имеют. Отбраковка требует большой сосредоточенности, а потому очень быстро утомляет оператора – и физически, и умственно. Именно поэтому данный этап рекомендуется чередовать с другими работами – например, с подготовкой других деталей к контролю.Отбраковка производится в несколько этапов. Самые крупные трещины, поры, раковины могут «проступить» уже через 3–5 минут после нанесения проявителя. Чтобы ничего не упустить, к осмотру возвращаются каждые 5–10 минут. В общей сложности данный этап цветной дефектоскопии может занять 20–30 минут и более. Если нацеливаться на I класс чувствительности, например, то повторный осмотр можно проводить и через 40–60 минут.

Если продолжать начатый ранее порядок выполнения операций, то после п. 3.4 (св. предыдущий этап) двигаемся дальше в такой последовательности.

4.1. Включить местное освещение (если таковое предусмотрено). Базовое условие для осмотра – освещённость на рабочем месте не ниже 500 лк, хотя многие НТД требуют 1000 лк. Можно обойтись невооружённым взглядом, но для более детального изучения поверхности разрешается использовать микроскоп или лупу (до 7 крат). Правда, тогда понадобится освещение уже в 2000 лк.

4.2. Оценить качество нанесения проявителя.

4.3. Выявить индикации на сварном шве и околошовной зоне (или другой зоне осмотра – смотря где проводится цветная дефектоскопия).

4.4. Определить характер индикаторного рисунка. Большинство индикаторных следов можно условно распределить по трём часто встречающимся категориям:

- сплошные и/или прерывистые линии разной конфигурации. Чаще всего это шлифовочные, закалочные и усталостные трещины, волосовины, непропаи, оксидные плёнки;

- скопления линий, полосы, «сетки». Обычно это указывает на коррозионные растрескивания;

- точки и/или «звёздочки». Так выглядят поры, язвенная коррозия, эрозия и т.д.

4.5. «Отсеять» несущественные и ложные индикации. Обнаруженные несплошности (пористость, незначительная усадка и мельчайшие коррозионно-усталостные трещины, возникшие в процессе сварки) могут оказаться в пределах допусков. Поверхность объекта может быть деформирована, что тоже относится к несущественным индикациям. Другое дело – ложные индикаторные рисунки, причины которого совсем другого свойства. Чаще всего это низкое качество зачистки и промывки. Чтобы избежать ошибочной отбраковки, нужно тщательно изучить индикацию, уделяя внимание её местоположению, направлению линий рисунков относительно оси симметрии изделия. Как быстро проявился рисунок? Насколько насыщенный у него цвет? Чёткие ли контуры? Имеются ли изломы и ответвления? Есть ли аналогичные индикации на других участках изделия? Другими словами, нужно рассматривать признаки в комплексе, особенно при цветной дефектоскопии изделий сложной формы – например, с угловыми и тавровыми сварными швами. В противном случае достоверность результатов снижается, и как итог – необоснованная выбраковка и финансовые убытки. При возникновении сомнений допускается полностью удалить все индикаторные вещества и выполнить все описанные процедуры заново.

4.6. Измерить длину, диаметр выявленных несплошностей, расстояние между ними, расстояние до тех или иных конструктивных элементов изделия. Для этого можно использовать инструменты и СИ, предусмотренные в любом стандартном наборе ВИК.

4.7. Обвести места дефектов, которые не укладываются в допуски, мелом или маркером (если того требуют НТД и ОТК). Места выявленных несплошностей также обозначают на схеме (эскизе, чертеже) контролируемого изделия. Обычно регистрации подлежат не все подряд индикаторные рисунки, а лишь те из них, которых достигают определённой протяжённости. Так, стандарт СТО Газпром 15-1.3-004-2023 "Сварка и неразрушающий контроль сварных соединений. Неразрушающие методы контроля качества сварных соединений промысловых и магистральных трубопроводов" гласит, что признаком обнаружения дефекта по результатам цветной дефектоскопии является его максимальный размер в любом направлении не менее 1,6 мм. Как бы то ни было, нормы отбраковки и указания по оценке индикаторных рисунков должны определяться руководящими НТД и ОТК.

Ряд НТД требуют, чтобы площадь контролируемых участков не превышал 0,6-0,8 кв. м. Тем самым снижается вероятность полного высыхания дефектоскопических материалов и создаются условия для более внимательного осмотра индикаторных рисунков.

Этап 5: оформление результатов цветной дефектоскопии

В учебной литературе можно встретить упоминание слепков (например, в виде липкой ленты или синтетического каучука), которые когда-то применялись для фиксации результатов ЦД. Сегодня это слишком замороченная экзотика, поскольку гораздо проще и во всех смыслах лучше фотографировать исследуемую поверхность. На снимке чётко видно местоположение индикаций, их размеры, форму, интенсивность окрашивания и т.д. Конечно, при работе с люминесцентными жидкостями может понадобиться фотоаппарат с УФ-вспышкой, но для классической цветной дефектоскопии достаточно обычной камеры.Впрочем, вернёмся к нашей последовательности. После выполнения п. 4.6 можно двигаться дальше.

5.1. Места с дефектами, которые обведены на поверхности, нужно перенести на эскиз изделия, о котором мы говорили в п. 1.1. К обозначениям следует добавить точные координаты несплошностей, описание их формы и размеров. Если не обговорено иное – то лучше перестраховаться и отразить на эскизе все несплошности, отдельно отмечая недопустимые.

5.2. Сфотографировать зону контроля (лучше сделать несколько снимков с разных ракурсов). Наличие снимков – зачастую не только обязательное требование заказчика (надзорных органов), но и наглядная иллюстрация в помощь тем, кто будет заниматься ремонтом (устранением выявленных дефектов).

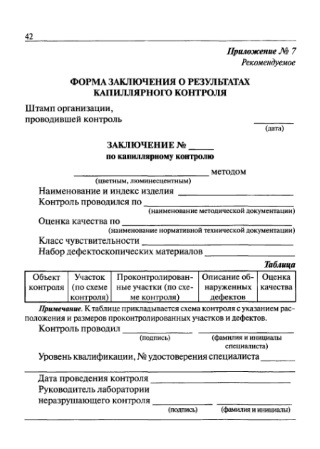

5.3. Составить заключение. Типовая форма зависит от руководящего документа. В РД 13-06-2006, например, это приложение №7. В СТО Газпром 15-1.4-004-2023 это приложение Г.4. Как бы то ни было, в заключении обычно требуется указывать наименование организации (ЛНК), проводившей цветную дефектоскопию, а также руководящую документацию, по которой производилась отбраковка, схему контроля (размеры и расположение обследованных участков). Нужно подробно описать средства контроля – с указанием класса чувствительности и марки набора ПВК, срока его годности, наименования, типа и заводского номера аппаратуры. Далее расписываются результаты – сведения о дефектах (с использованием общепринятых сокращений и условных обозначений), их количество, координаты, протяжённость. В заключении также должна содержаться информация о специалисте, который проводил контроль (ФИО, квалификационный уровень, номер удостоверения) и начальника ЛНК. И, конечно же, у каждого заключения должен быть свой номер и дата оформления (плюс отдельно – дата проведения контроля). Могут быть и дополнительные пункты для заполнения – в зависимости от предприятия-заказчика.

5.4. Занести сведения в журнал. Запись должна содержать дату проведения цветной дефектоскопии, номер технологической карты, ФИО и должности исполнителей (с подписями), оценку качества (согласно методике) и номер заключения.

Если цветная дефектоскопия проводилась на этапе изготовления или строительства объекта, то журнал и копия заключения подлежат хранению в течение всего эксплуатационного периода. Во всех остальных случаях срок хранения составляет не менее 5 лет. Соответствующие положения, например, содержат Федеральные нормы и правила по неразрушающему контроля (утверждены Приказом Ростехнадзора от 1 декабря 2020 года №478).

Этап 6: финишная очистка поверхности

На практике все дефектоскопические материалы удаляют после фотографирования и эскизирования, но до заполнения заключения и журнала. Для работы с бумагами нужно время. Жидкости могут оказать негативное влияние на поверхность. Поэтому с его очисткой лучше не медлить. Способов удаления материалов масса – от обычной протирки сухой или влажной ветошью и промывки до анодной обработки, снятия плёнки и выжигания. Дешевле и проще, конечно же, просто тщательно смыть остатки материалов и насухо протереть ветошью.Вместо эпилога

По мере распыления дефектоскопических материалов в воздух испаряется большое количество легколетучих растворителей. Бензол, ацетон, каолин, эфиры уксусной кислоты, красители, толуол… Если пренебрегать средствами индивидуальной защиты, то весь этот яд проникает в организм дефектоскописта – через органы дыхания, через кожу, через желудочно-кишечный тракт. Накапливаясь в крови, эти вещества постепенно превышают предельно допустимую концентрацию и провоцируют серьёзные проблемы со здоровьем, от пылевого бронхита до рака лёгких. Учитывая, что цветная дефектоскопия – один из основных методов для некоторых категорий опасных производственных объектов (например, сварных соединений трубопроводов и основного металла лопаток турбогенераторов), то первые симптомы заболеваний могут проявиться очень быстро.Ситуация усугубляется тем, что далеко не на всех предприятиях заботятся о своих работниках и исправно снабжают их новыми средствами индивидуальной защиты (СИЗ). В таких ситуациях дефектоскопистам, к сожалению, приходится «выцарапывать» средства защиты. Не самое приятное занятие, но лучше так, чем потом лечиться за свой счёт. И да – профилактическими медосмотрами тоже лучше не пренебрегать. Впрочем, это уже, скорее, крайность: как показал опрос среди форумчан, проблем с обеспеченностью СИЗ в российских лабораториях неразрушающего контроля нет.

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов капиллярного контроля. Чтобы больше узнать о цветной дефектоскопии, регистрируйтесь на нашем сайте и присоединяйтесь к профессиональным дискуссиям уже сегодня.