Портативный твердомер – важный инструмент для экспертизы промышленной безопасности опасных производственных объектов

Портативный твердомер – компактный прибор для измерения твёрдости динамическим (метод Либа - Leeb), ультразвуковым (методом контактного импеданса - UCI) либо прямым статическим (SPR) методом в полевых и цеховых условиях. В отличие от стационарных твердомеров, такие приборы позволяют производить измерения безобразцовым способом, то есть без вывода объектов из эксплуатации. Портативные твердомеры зачастую попросту незаменимы при проведении технического диагностирования (ТД), экспертизы промышленной безопасности (ЭПБ) и технического освидетельствования (ТО) технических устройств (ТУ), зданий и сооружений опасных производственных объектов (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). Портативные твердомеры реализуют, как минимум, один метод - UCI, Leeb, SPR - либо два и более метода. Прибор представляет собой электронный блок, выполняющий обработку данных, с подключённым при помощи кабеля датчиков. Датчик подбирается в зависимости от метода измерения и параметров объекта контроля. Измерения выполняются по шкале Роквелла (единицы измерения - HRC), Бриннелля (HB), Виккерса (HV) и Шора (HSD). Современные портативные твердомеры позволяют переключаться между разными единицами измерения. Твёрдость – одно из важных механических свойств, под которым понимается способность материала сопротивляться поверхностной деформации под действием более твёрдого тела. Зная твёрдость того или иного металла, можно судить о его сопротивляемости трению, износостойкости, обрабатываемости, устойчивости поверхностных слоёв к разрушению и пр. Всё это позволяет рассчитывать остаточный ресурс объекта контроля. Именно поэтому, несмотря на все методологические и юридические нюансы, о которых мы расскажем в этом тексте, такие приборы применялись, применяются и будут применяться. Просто потому, что они позволяют экономить десятки (если не сотни) миллионов рублей ежегодно, избавляя от необходимости вырезать из работающего оборудования образцы металла для последующих испытаний на стационарных твердомерах. Впрочем, портативные твердомеры применяются для контроль не только металлов, но и пластика, резины и пр. Мы же сосредоточимся на тех, которые предназначены для измерения твёрдости металлов.Содержание:

Разбираемся в терминахМетоды измерения твёрдости

Датчики

Правовой статус портативных твердомеров

Измерение твёрдости с динамическим твердомером

Измерение твёрдости с ультразвуковым твердомером

Меры твёрдости

Как выбрать портативный твердомер

Где купить такой прибор

Но для начала

Надо понимать, что портативные твердомеры хоть и могут определять твёрдость в тех же шкалах, что и стационарные приборы – Бринелля, Роквелла, Виккерса и других – однако отличаются от них в корне, поскольку реализуют совсем другие методы измерений. Результаты в HB, HRC, HL, HV и других шкалах получаются путём пересчёта по некому алгоритму математической обработки. У каждого производителя портативных твердомеров он свой. Какого-либо единого стандарта здесь нет – за исключением разве что справочных, допускающих иные соотношения различных шкал в технически обоснованных случаях. Пример документа с такими справочными таблицами – РТМ 3-1947-91 «Конструкторские нормы. Металлы и сплавы. Переводные таблицы твёрдости». Из зарубежных – ASTM E 140-10.Классические же стационарные твердомеры реализуют прямые методы измерений непосредственно по методам и в шкалах Бринелля, Виккерса, Микро-Виккерса, Роквелла и Супер-Роквелла. Однако такие аппараты стоят дороже, отличаются внушительными габаритами, более требовательны к квалификации оператора. Но главное – для работы с ним нужно иметь обустроенную испытательную лабораторию и, самое неприятное, готовить образцы. Это долго и дорого, а в случае эксплуатируемого оборудования – зачастую попросту невозможно.

Важно: портативные твердомеры не следует путать с твердомерами переносными. Последние, по сути, отличаются от стационарных твердомеров лишь конструктивным исполнением, более компактными размерами, меньшим весом. Но реализуют они измерения твёрдости по тем же методам Бринелля, Роквелла и т.д. В первом случае принцип действия предполагает статическое вдавливание шарикового наконечника и последующее измерение диаметра отпечатка. Метод Роквелла тоже подразумевает статическое вдавливание шарика либо алмазного конуса и последующее измерение глубины вдавливания наконечника. Это уже механические испытания (разрушающий контроль) в чистом виде. Портативные же твердомеры тоже оставляют отпечатки на исследуемой поверхности, но гораздо меньших размеров, поэтому их применение часто относят к области дефектоскопии, то есть неразрушающего контроля.

Но опять же: законодательно пока нигде не обговорено чёткое разделение переносных и портативных твердомеров. Так, Федеральные нормы и правила по эксплуатационному контролю металла и продлению срока службы основных элементов котлов и трубопроводов тепловых электростанций (утверждены Приказом Ростехнадзора от 15.12.2020 года №535) содержат п. 68. Согласно ему, измерение твёрдости металла «проводится переносными твердомерами непосредственно на объекте» приборами «механического, физического или физико-механического воздействия» с погрешностью «не более ±5%». Формально, портативные приборы можно подверстать под эти требования.

И хоть твердометрия такими приборами не относится к области аттестации персонала или лабораторий НК – однако существуют основания относить данный вид контроля именно к НК. Подробнее этот аспект мы разберём ниже, а пока сосредоточимся на физических основах.

Методы измерения твёрдости портативными твердомерами

Чаще всего в таких приборах реализуются следующие методы.- Ультразвуковой контактный импеданс (UCI). В объект внедряется металлический стержень с алмазным конусообразным наконечником, вследствие чего резонансная частота последнего изменяется. Величина этого затухания коррелирует с твёрдостью объекта. Считается, что UCI-метод более требователен к шероховатости поверхности. Для правильной калибровки нужно корректно указывать модуль упругости материала. При этом требования к вертикальной ориентации датчика в момент измерения – не такие жёсткие, как в ударном методе, хотя в действительности датчик в любом случае надо стараться держать перпендикулярно к поверхности. Допустимым отклонением для UCI-метода считается 15 градусов. С другой стороны, ультразвуковой контактный импеданс хорош тем, что оставляет на исследуемой поверхности меньший отпечаток и больше подходит для контроля изделий малой толщины. По состоянию на июль 2023 года в России нет ни одного стандарта по ультразвуковому методу измерения твёрдости.

- Динамический (ударный, Leeb). Основан на измерении отношения скорости падения бойка к скорости отскока. По сравнению с UCI данный метод хорош большей стабильностью и воспроизводимостью показаний. Правда, работает он преимущественно на толстостенных объектах, с достаточными весогабаритными характеристиками. В момент спуска бойка датчик должен располагаться строго вертикально относительно поверхности ОК (при наличии автоматической компенсации угла наклона это не так важно – подробнее см. ниже). Отпечаток при этом остаётся больше, чем после ультразвукового преобразователя. Индентор представляет собой шарик из карбида вольфрама (либо кубического нитрида Бора, победита, керамики, поликристаллического алмаза, закалённой стали или иного материала) диаметром 1,5–5 мм. Ещё одно существенное отличие в том, что определение твёрдости металлов и сплавов по шкалам Либа регламентировано государственным стандартом. Это ГОСТ Р 8.969-2019 "Государственная система обеспечения единства измерений. Металлы и сплавы. Определение твёрдости по шкалам Либа. Часть 1. Метод измерений", который вступил в силу 1 марта 2020 года. И хотя большинство приборов на рынке реализуют именно ударный метод, не все производители заявляют о возможности измерений в HL. Связано это с тем, что стандарт был принят относительно недавно, и не все успели привести свои датчики в соответствии с ним.

- Статический (Супер-Роквелла, Portable Rockwell, SPR). По принципу действия ближе всего к методу Роквелла, который реализуется в классических стационарных твердомерах. Индентор датчика для статического метода представляет собой алмазный усечённый конус. Отличие только в том, что портативные твердомеры имеют дело с меньшими нагрузками. Метод основывается на измерении глубины внедрения индентора при предварительной и основе нагрузке. Отношение между этими двумя величинами пересчитывается в значение твёрдости. То есть это прямой метод, практически не зависящий от модуля упругости и требований к массе и размерам объекта. Результаты определяются непосредственно в SPR, без пересчёта. Приборов, способных проводить контроль статическим методом, в мире не так много. Примеры – «Константа КТ» и Equotip 550. В идеале схема контроля, по задумке разработчиков, должна включать в себя следующие операции. Первая – измерение твёрдости статическим методом непосредственно на объекте контроля либо на образце из того же материала и с теми же параметрами поверхности (шероховатость, чистота и пр.). Следующий шаг – калибровка ультразвуковых или динамических датчиков по полученным показаниям, при необходимости – с введением поправки на влияние модуля упругости материала. После этого можно переходить к контролю в привычных шкалах HB, HRC, HV, HL. Считается, что такой подход позволяет добиться более точных и достоверных результатов и снизить влияние мешающих факторов.

Что касается массивного основания, то в идеале это должна быть поверочная плита массой не менее 20 кг, толщиной не менее 70 мм, с шероховатостью не более Ra=0,32 мкм. Отклонение плоскостности рабочих поверхностей не должна превышать 3 мкм. Более точные требования к допускаемым массивным основания приведены в указанном выше стандарте.

Мы позволим себе не останавливаться подробно на более специфичных технологиях – например, для измерения твёрдости композитов и мягких металлов по Барколлу. Далее сосредоточимся на аппаратуре для указанных трёх методов, как на самых востребованных при ТД и ЭПБ технических устройств, зданий и сооружений на ОПО.

Датчики для портативных твердомеров

Классификация датчиков для измерения твёрдости по методу Либа приведена в ГОСТ Р 8.969-2019. В соответствии с данным стандартом датчики подразделяются на 7 типов: D (DC), S, E, DL, D+15, C, G. Соответственно, в зависимости от этого результаты измерений выражаются в единицах HLD, HLS, HLE, HLDL, HLC, HLG и т.д. Кстати, с методом Роквелла та же история – в зависимости от вариантов сочетания индентора и нагрузки там предусмотрено целых 11 шкал.Датчики для динамического метода можно условно разделить по нескольким признакам.

- Энергия удара. Определяется двумя ключевыми факторами – массой бойка и скоростью, с которой он падает. Чем больше энергия удара, тем больше диаметр и глубина отпечатка. Их точные значения определяются конкретной модификацией датчика и твёрдости ОК и обычно исчисляются сотыми или даже тысячными долями мм. К слову сказать, стационарные твердомеры оставляют отпечатки на порядок больших размеров. По методу Бринелля, например, диаметр отпечатка может достигать 6,0 мм. В то время как производители портативных твердомеров предлагают специализированные преобразователи для контроля изделий малой толщины, чувствительных к ударным воздействиям, в том числе с гальваническим покрытием и поверхностным упрочнением. В линейке «КОНСТАНТЫ», например, таковым является датчик типа C. Другие датчики, напротив, предназначены для измерений на грубых, плохо зачищенных поверхностях толстостенных и крупногабаритных изделий из конструкционных, углеродистых, жаропрочных сталей. Пример такого датчика - IN-100 с усилием внедрения индентора 10 кг (100H) от научно-производственного центра "Кропус". Для контроля изделий высокой твёрдости (свыше 450 HB) НПП «Машпроект» предлагает датчик типа Е собственной разработки. Возвращаясь к энергии удара, добавим: для большинства типовых задач по измерению твёрдости вполне достаточно 11,5 мДж. У датчика G, который рекомендован для объектов толщиной от 70 мм и шероховатостью до Ra=7,0 мкм, энергия достигает 90 мДж.

- Радиус индентора. Чаще всего он составляет 1,5 мм, но встречаются модели с индентором 2.5, 3 и даже 5 мм.

- Допустимая толщина объекта. Как мы уже указывали выше, в исключительных случаях масса объекта может составлять всего 0,5 кг. При работе с датчиком G (шероховатость 3,2–7 мкм) без массивного основания минимальная масса ОК должна составлять 15 кг. Для большинства типовых задач применяются датчики, рассчитанные на минимальную массу изделий 3, 5 или 6 кг.

- Допустимая масса объекта. Для одних датчиков допустимым считается всего 1,5 кг, но чаще всего это 3–5 кг. В некоторых случаях минимальная масса ОК равняется 15 кг. Некоторые датчики и вовсе допускается использовать только на изделиях толщиной 6 кг и более.

- Требования к шероховатости. Большинство датчиков рассчитано на шероховатость в пределах Ra=3,2 мкм. Но бывают преобразователи и для более грубых поверхностей, до Ra=12,5 мкм, и для более качественно зашлифованных. Так, датчик типа С к портативному твердомеру «Константа КТ» рекомендован для работы при Ra=1,5 мкм.

- С автоматическим (телескопическим) или ручным взводом взводом бойка. Во втором случае для подготовки к измерению некоторых датчиков может требоваться специальный шомпол.

- Для обычных и труднодоступных участков. Например, для венцов зубчатых колёс, в узких пазах, глухих отверстиях и т.д. Для замеров на таких участках можно у обычного датчика открутить опорную шайбу (защитную насадку). Либо – использовать специализированный датчик типа DL от «КОНСТАНТЫ» или DL с удлинённым бойком для Equotip 550 Leeb.

- С датчиком угла поворота и без него. Наличие такого датчика позволяет автоматически учитывать отклонение преобразователя от строго вертикального положения.

- С впаянным кабелем или с разъёмом для самостоятельной замены кабеля.

Для измерений в труднодоступных зонах предусмотрены датчики с длинным и узким стержнем. Ввиду того, что ультразвуковые датчики реализуют другой метод измерения, то в отличие от датчиков для метода Либа, они могут быть изготовлены в очень компактном исполнении. Пример – датчик типа К для приборов серии ТКМ-459, позволяющий проводить контроль внутри труб малого диаметра.

Наконец, датчик SPR – для статического метода, поставляемый с портативными твердомерами «Константа КТ». Индентор представляет собой алмазный конус с углом заострения 100±0,5 мм. Предварительная нагрузка составляет 1 кг, основная – 4 кг (итого в сумме 5 кг или 50 Н).

К вопросу о правовом статусе портативных твердомеров

По состоянию на июль 2021 года в России нет ни одного стандарта по UCI-методу и только один – по Leeb-методу (за рубежом их три – ISO 16859-1, ISO 16859-2, ISO 16859-3). В большинстве нормативно-технических документов, особенно в старых, даны ссылки на ГОСТ 9012-59 «Металлы. Метод измерения твёрдости по Бринеллю» и ГОСТ 9013-59 «Металлы. Метод измерения твёрдости по Роквеллу». Оба стандарта, в свою очередь, отсылают к ГОСТ 23677-79 «Твердомеры для металлов. Общие технические требования», который распространяется только на стационарные приборы.Само измерение твёрдости как вид контроля при техническом диагностировании и экспертизе промышленной безопасности, как следует из разъяснений Ростехнадзора от сентября 2015 года, может относиться именно к неразрушающему контролю, а не к разрушающим испытаниям. Но не факт, так как прямого ответа в тех разъяснениях нет – дан только критерий. И портативные твердомеры, с одной стороны, ему соответствуют (ОК не нужно выводить из эксплуатации, вырезать из него образцы, потом ремонтировать). С другой – даже при работе с ультразвуковыми датчиками хоть и минимальные, в сотые или даже тысячные доли мм, но отпечатки всё же остаются. Считается ли это «нарушением целостности»? Скорее всего, однозначного ответа нет, как всё зависит от того, требуется ли после этого ремонт. Если такие маленькие отпечатки не мешают эксплуатации ОК – то, по логике, твердометрия может относиться к НК. Если же ремонт требуется – то это уже разрушающие испытания. Но это всё – теоретические рассуждения. К тому же есть такой документ, как НП-105-18 «Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже». Любопытен он тем, что согласно п. 33, контроль твёрдости относится к неразрушающим методам. В то же время п. 55 и 56, описывающие порядок такого контроля, ссылается на ГОСТ 9013-59 и ГОСТ 2999-75. Оба стандарта предполагают отбор образцов, что не очень вяжется с сутью НК.

Как бы то ни было, в ГОСТ Р 56542-2019 «Контроль неразрушающий. Классификация видов и методов» нет упоминаний про измерение твёрдости. В правилах аттестации персонала неразрушающего контроля – ни в СДАНК-02-2020, ни в СНК ОПО РОНКТД-02-2021. В Единой системе оценки соответствия (Координирующий орган – НТЦ «Промышленная безопасность») аттестация по измерению твёрдости однозначно относится к разрушающим испытаниям. Она проводится в соответствии с СДА-24-2009 «Правила аттестации (сертификации) персонала испытательных лабораторий».

Но самое главное, наверно, то, что рассматриваемые нами приборы благополучно вносятся в Государственные реестры СИ РФ и стран СНГ. По состоянию на июль 2023 года, например, во ФГИС «Аршин» числится 41 запись по запросу «твердомеры портативные». Это значит, что они официально утверждены национальным органом по техническому регулированию и метрологии. Применительно к РФ, например, регистрация в реестре Росстандарта позволяет использовать СИ для работ, на которые распространяется закон №102-ФЗ «Об обеспечении единства измерений». Свой реестр есть в ОАО «РЖД» – там тоже немало приборов данного типа (примеры – серия ТКМ, серия ТЭМП). Ещё есть руководящий документ РД ЭО 0027-2005 «Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твёрдости», который не только разрешает использовать портативные твердомеры, но и содержит чёткие к ним требования.

Что касается контроля непосредственно на ОПО при проведении технического диагностирования или экспертизы промышленной безопасности, то порядок измерений определяется документацией на контроль. Чаще всего это техническое задание, в котором обговаривается количество и местоположение точек для замеров (например, не менее 2-х или не менее 4-х точек на шурф при обследовании промысловых трубопроводов). Встречаются ТЗ, которые предписывают измерение твёрдости в тех же точках, по которым проводилась ультразвуковая толщинометрия. В других ТЗ добавляется оговорка о том, что количество точек зависит от срока службы ОК (чем он старше, тем больше замеров требуется). Наконец, в ТЗ может быть указано, что контроль проводится по индивидуальным программам, которые разрабатываются исполнителем (то есть испытательной лабораторией) и утверждаются заказчиком.

Измерение твёрдости динамическим портативным твердомером

Каждый тип датчиков рассчитан на свою шероховатость: Ra=0,4 мкм, Ra=1,6 мкм, Ra=2,0 мкм, Ra=7,0 мкм, Ra=12,5 мкм и т.д. Шероховатость проверяется по аттестованным образцам шероховатости либо при помощи профилометров. Также нужно убедиться, что на поверхности нет покрытий (гальванические покрытия – отдельный случай, для них есть специальные датчики), накипи, ржавчины, смазочных материалов, загрязнений и пр.Контроль начинается с выбора марки металла в настройках прибора и с выбора шкалы измерений. Современные приборы позволяют задавать в настройках параметры объекта, учитывать геометрию и пр. Проводить контроль рекомендуется на чистой поверхности минимум в 5 мм от края объекта (10 мм для датчиков типа G) и в 1 мм от ближайшего отпечатка после предыдущего замера. Согласно п. 7.7 в ГОСТ Р 8.969-2019, расстояние между центрами отпечатков должно составлять не менее трёх диаметров отпечатка.

Далее, держа датчик в воздухе, нужно взвести пружинный механизм. После установки датчика нужно убедиться, что он расположен строго перпендикулярно поверхности ОК и плотно прижат к ней. После нажатия спусковой кнопки боёк, на конце которого расположен шариковый наконечник из карбида вольфрама или иного твёрдого сплава, падает в направляющей трубе на поверхность. Находящийся внутри бойка постоянный магнит наводит в катушке индуктивности электродвижущую силу, которая конвертируется в значение твёрдости в соответствии с выбранной шкалой. Результат отображается на дисплее электронного блока. Если направление удара бойка не совпадало с направлением силы тяжести, то в зависимости от фактического угла наклона, типа датчика и диапазона получаемых значений следует вносить поправку в соответствии с Приложением А из ГОСТ Р 8.969-2015.

Чтобы получить более точные результаты, в каждой точке может потребоваться серия из 3–5 измерений с вычислением среднего значения.

Измерение твёрдости ультразвуковым портативным твердомером

Для начала нужно убедиться, что шероховатость поверхности не превышает предельных значений для выбранного датчика. Для одних шероховатость не должна превышать Ra=3,2 мкм, для других – не более Ra=0,8 мкм. Некоторые датчики на рынке позволяют проводить контроль даже при Ra=12,5 мкм. Она должна быть чистой, сухой и обезжиренной. После шлифовки поверхность должна остыть, чтобы не допустить искажения результатов из-за нагревания.Далее – нужно определиться с местом для замера. Чтобы избежать краевого эффекта, точка для прикладывания датчика должна располагаться не менее чем в 5 мм от края и не менее чем в 1 мм от полученных ранее отпечатков.

Датчик нужно устанавливать перпендикулярно к поверхности ОК. Затем нужно плавно надавить на корпус датчика, удерживая его двумя руками для большей устойчивости. Под действием калиброванной силовой пружины на резонатор (стальной стержень с алмазной пирамидкой) воздействует фиксированная нагрузка, вследствие чего индентор вводится в контролируемый материал. По завершении измерения прибор издаёт звуковой сигнал (такая функция реализована в "Инатест", ТКМ-459М, «Константа КТ», ТВМ-УД и других). После этого датчик нужно поднять в воздух. Прибор пересчитывает величину относительного изменения частоты резонатора в твёрдость по выбранной шкале и показывает значение на дисплее.

Что касается нагрузки, то для метода UCI она может составлять 1, 1.5, 5 или 10 кг. Чаще всего датчик соответствует одному конкретному значению, но есть исключения – датчики к Equotip Live UCI с регулируемой нагрузкой 1–10 HV.

Как и в случае с динамическими датчиками, для получения более достоверных результатов может потребоваться серия из 3–5 замеров на каждом участке (с соблюдением указанных выше отступов между точками).

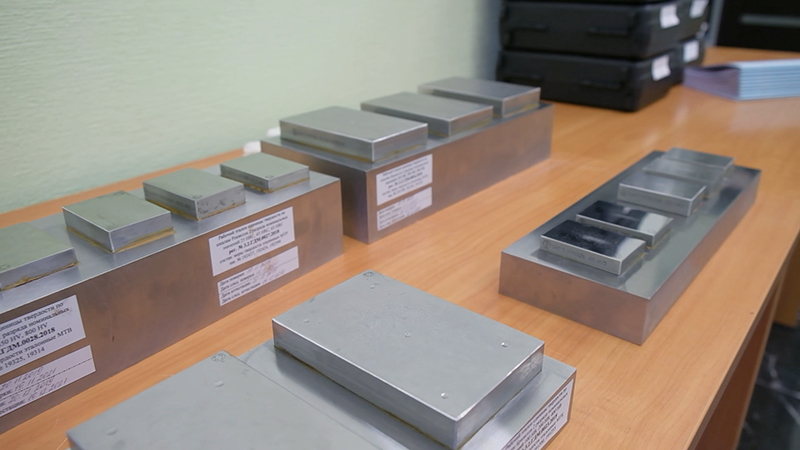

Меры твёрдости для поверки и калибровки портативных твердомеров

Для каждой шкалы предусмотрены свои эталонные меры твёрдости: МТВ – для Виккерса, МТБ – для Бринелля и МТР – для Роквелла, МТСР – для Супер-Роквелла. Меры поставляются комплектами по несколько экземпляров, каждый из которых рассчитан на свой диапазон значений. Так, в наборе МТР предусмотрено 5 мер различной твёрдости: 25±5 HRC, 45±5 HRC, 65±5 HRC, 83±3 HRA, 90±10 HRB. В комплекте МТБ – три образца, в МТВ – четыре. Всё это меры из стали, хотя в продаже можно найти образцы из алюминия (производства «МЕТ», например).Эталонные меры твёрдости второго разряда изготавливаются в соответствии с ГОСТ 9031-75, ГОСТ 8.062-85, ГОСТ 8.063-2012, ГОСТ 8.064-94. Они внесены в Государственный реестр СИ РФ, подлежат периодической поверке и, по идее, должны использоваться для стационарных твердомеров, реализующих указанные методы. Однако специальных мер для портативных твердомеров не существует. ГОСТ Р 8.969-2019, например, даёт лишь рекомендацию по выбору эталонных мер твёрдости для поверки: их следует выбирать таким образом, чтобы твёрдость была близка к ожидаемому результату измерений. А потому в описаниях типа к приборам, внесённым в Госреестр СИ, указываются всё те же меры второго разряда МТВ, МТР, МТБ. Исключение составляет разве что ГОСТ Р 8.695-2009 «Государственная система обеспечения единства измерений. Металлы и сплавы. Измерения твёрдости по Виккерсу. Часть 2. Поверка и калибровка твердомеров», в котором указано, что он применим и к портативным твердомерам.

Поверка портативного твердомера по эталонным мерам твёрдости предполагает выполнение серии измерений на каждом образце с определением абсолютной погрешности для каждого из них, по каждой шкале. Требуемое количество замеров (чаще всего – не менее пяти) и пределы допускаемой абсолютной погрешности прописываются в методиках поверки к приборам. Поверка производится в аккредитованных метрологических службах, по каждой шкале и во всех диапазонах измерения, в которой прибор может выполнять контроль.

Что касается калибровки, то оператор вправе выполнять её самостоятельно. Потребность в этом возникает, например, при слишком сильных отклонениях показаний на эталонных мерах. Кроме того, калибровка может понадобиться при контроле материалов, не предусмотренных в настройках прибора (какие-нибудь редкие стальные сплавы и пр.). Калибровка портативного твердомера выполняется по одному или двум эталонным образцам твёрдости. Выполняется серия измерений, после чего прибор высчитывает среднее значение, которое оператор вручную корректирует для соответствия допускам. Далее необходимо повторно провести несколько замеров и убедиться, что показания соответствуют допустимому пределу. Современные приборы позволяют сохранять несколько калибровок под разные типы материалов и датчиков. В каждом отдельном случае калибровка представляет собой некий поправочный коэффициент к таблицам пересчёта или к исходным градуировочным характеристикам преобразователей.

Приложение В к стандарту по методу Либа ГОСТ Р 8.969-2019 рекомендует проверять работоспособность портативного твердомера перед каждым применением. Предполагается проведение минимум трёх замеров на эталонной мере, подобранной в соответствии с ожидаемыми результатами измерений и расположенной на прочной опоре.

По мере эксплуатации меры «забиваются». Так как у них только одна рабочая поверхность, то после того, как примерно 70% её площади покрываются отпечатками от инденторов, нужно покупать новый эталон.

Производством мер твёрдости занимается «Завод испытательных образцов» (Иваново), «МЕТ» и др. Но заказать их можно у любого из тех производителей, о которых мы расскажем в финале этого текста.

Как выбрать портативный твердомер

В качестве отправной точки – рекомендуем вот этот видеосюжет. Последовательные ответы на озвученные там вопросы помогут определиться с правильным выбором.Если есть утверждённые методики/инструкции/нормативные требования – то отталкиваться нужно от них. Что касается методов, то повторимся: если нужно контролировать тонкие лёгкие изделия и/или оставлять минимальный отпечаток, то лучше брать прибор с поддержкой UCI-метода. Если требуется более высокая достоверность показаний и позволяют весогабаритные характеристики объекта контроля – то лучше проводить измерения динамическим методом. Чтобы получить универсальный инструмент для разных задач – выгоднее немного доплатить и приобрести комбинированный прибор.

Что ещё нужно учесть при выборе хорошего портативного твердомера?

- Доступные датчики. У каждого производителя своя линейка преобразователей. Они не взаимозаменяемые – то есть датчики, изготовленные для приборов одной марки, не будут работать с приборами других марок. К «штатным» датчикам в памяти прибора записаны свои градуировочные характеристики, которые попросту отсутствуют в памяти приборов других производителей. Поэтому при выборе прибора нужно оценивать не только электронный блок, но и преобразователи – габариты, надёжность, удобство удержания в руке, тип и расположение разъёмов, возможность самостоятельной замены кабеля и пр. Чаще всего датчик соединяется с электронным блоком посредством кабеля, но у некоторых моделей (ТВМ 1500, Equotip Piccollo, ТЭМП-4к) они объединены в одном корпусе. Встречаются и более экзотичные модификации – например, HARTIP 3210 с беспроводной передачей данных от датчика к электронному блоку через Bluetooth. Что до диапазона контроля, то наиболее востребованные на рынке портативные твердомеры перекрывают типовые задачи, измеряя твёрдость в пределах 90–450 HB / 20–70 HRC / 240–940 HV. Наконец, ещё одна важная вещь про датчики – позиционирующие насадки (опорные кольца и насадки) для замеров на изогнутых поверхностях.

- Возможности статистической обработки данных. Наиболее продвинутые приборы умеют автоматически отбрасывать некорректно проведённые замеры, а также вычислять минимальные, максимальные, средние значения, среднеквадратичные отклонения. Пользователь может задать пороговое значение твёрдости – и портативный твердомер будет сам высчитывать среднее и максимальное отклонение в большую/меньшую сторону, количество отклонений и пр.

- Шкалы и калибровки к ним. Помимо стандартных шкал HB, HRC, HSD, HL и HV, многие приборы позволяют оператору программировать свои, уникальные шкалы. В ТЭМП-2, например, пользователь может задать до 64 шкал. Плюс – создавать дополнительные калибровки для каждой из них. Потребность в этом может возникнуть, например, при контроле изделий из сплавов меди, алюминия и т.д.

- Объём памяти и возможность подключения ПК через USB. Сохранение большого массива данных не составляет большой проблемы – портативные твердомеры серии ТКМ-459С, например, могут запоминать до 12 400 результатов измерений. Кроме того, в современных приборах можно распределять показания по отдельным группам. Некоторые производители предусматривают в своих приборах возможность создания полноценных отчётов и даже предоставляют специализированные приложения для мобильных устройств. Такие решения есть у Proceq, опытные разработки имеются и у «КОНСТАНТЫ». У НПП «Машпроект» другая интересная особенность интерфейса – защита паролем пользовательских шкал и калибровок во избежание несанкционированного изменения градуировочных характеристик.

- Форм-фактор. Большим плюсом будет наличие резиновых «бамперов» на корпусе и покрытие на дисплее для защиты от царапин и сколов. Для серийных измерений будет удобно, если размер экрана позволяет отображать не только текущее значение, но и выборку по предыдущим замерам, а также результат статистической обработки. Например, среднее значение в группе или отклонение от введённых оператором допусков.

- Питание. У одних приборов (ТКМ-459С) аккумулятор встроенный. Другие – могут работать от обычных батареек типа АА (ТВМ-УД) или типа «Крона» (ТВМ 1500). Долго можно спорить, что практичнее: иметь возможность быстро подзарядить АКБ или просто его поменять на новый. Кому как.

Где купить портативный твердомер

В числе спонсоров портала «Дефектоскопист.ру», как минимум, один производитель таких приборов.Научно-производственный центр «Кропус». Основан в 1989 году коллективом советского оборонного ФНПЦ «Прибор». На сегодняшний день – одно из крупнейших приборостроительных предприятий в российской индустрии НК. Производит портативные твердомеры трёх типов: ультразвуковой («Инатест»), динамический («Инатест-Д») и комбинированный («Инатест-УД»). Собственное производство датчиков с разными типами инденторов, усилиями, для разной шероховатости, толщины и габаритов контролируемых изделий. Предприятие базируется в Ногинске. Отдел продаж: +7 (800) 500-62-98 (бесплатный звонок), sales@kropus.com.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!