В

В мире НК

Guest

Методические аспекты УЗК дифракционно-временным методом в европейских стандартах

Об авторе

Необходимо войти для просмотра

Кретов Евгений Федорович

Начальник ультразвукового отделения Центральной лаборатории неразрушающих методов контроля ОАО «Ижорские заводы»,

к. т. н., III уровень по акустическому виду НК.

Дифракционно-временным (ДВМ) называют метод акустического контроля, при котором информацию о наличии и параметрах несплошностей получают с учетом анализа акустических волн, дифрагировавших в контролируемом объекте. За рубежом этот метод называют «Time Of Flight Diffraction», аббревиатура «TOFD».

Основные физические принципы ДВМ и некоторые положения его практического применения рассмотрены И. Н. Ермоловым [1] на основе анализа английского стандарта BS 7706:1993 [2].

Началом развития TOFD в Европе считают работы Силка (Maurice G. Silk), начатые в Национальном центре НК в Харуэлле (Великобритания) в 1971 г. Первоначально ДВМ развивался как метод для измерения размеров дефекта. В течение 1970-х гг. производились первые практические применения метода. Успешные результаты применения TOFD способствовали более быстрому развитию стандартизации метода.

В Европе различают четыре фазы развития TOFD:

- валидация (утверждение) метода в качестве метода точных измерений;

- утверждение метода как быстрого метода для обнаружения дефектов;

- сравнение TOFD с другими методами НК (эхо-метод и радиография);

- разработка новых стандартов и внесение метода в действующие стандарты и руководящие положения.

В начале 1980-х гг. возможности широкого применения TOFD были ограничены большими габаритами и весом аппаратуры. Первые переносимые приборы, известные как Zipscan, были созданы в Национальном центре НК (Великобритания) и по лицензии изготавливались фирмой Sonomatic Ltd, начиная с 1984 г. Хорошие результаты первых попыток применения TOFD в промышленности и доступность переносных приборов обусловили начало практического применения TOFD для проведения контроля объектов в процессе технического обслуживания при эксплуатации.

Возможности и ограничения метода TOFD анализировались при испытаниях в процессе валидации. Постепенно расширялись области его применения. Так, в 1997 г. подтверждена возможность обнаружения коррозии в корне шва, в 2001 г. стали выполнять контроль TOFD при высокой температуре.

При изготовлении металлоконструкций важно подтвердить, что контроль TOFD обеспечивает выполнение нормативных требований к качеству материалов и сварных соединений не хуже, чем контроль традиционными методами.

Первым стандартом, разработанным непосредственно для контроля методом TOFD, является британский стандарт 7706 (1993) [2]. В нем описаны основы теории TOFD и общие параметры контроля. Не указаны какие-либо ограничения и не приведены критерии допустимости.

Для того, чтобы применять TOFD при изготовлении продукции, необходимо выполнение как минимум трех условий:

- наличие методики;

- квалификация персонала;

- наличие критериев допустимости.

Основным стандартом, определяющим методику контроля методом TOFD, является европейский стандарт EN 583-6 [3]. Этот стандарт устанавливает общие принципы применения метода для обнаружения и определения размеров не-сплошностей в деталях из низколегированной углеродистой стали, то есть для материалов с низким коэффициентом затухания. Метод может использоваться и для других материалов при условии, что TOFD применяется с обязательным учетом геометрии, акустических свойств материалов и чувствительности при исследовании. Стандарт устанавливает требования к квалификации персонала. Персонал должен быть аттестован по EN 473, пройти дополнительное обучение и испытания по методу TOFD.

Специальные требования предъявляются и к аппаратуре TOFD, в частности:

- полоса пропускания приемника по уровню 6 дБ должна быть не менее (0,5 ÷ 2,0) f, где f - номинальная частота преобразователя;

- передаваемый импульсный сигнал может быть однополярным или биполярным. Время нарастания импульса не должно превышать 0,25 периода, соответствующего номинальной частоте преобразователя;

- невыпрямленные сигналы должны быть преобразованы в цифровой вид с частотой выборки, равной, по меньшей мере, четырем значениям номинальной частоты датчика;

- комбинации ультразвукового оборудования и устройств сканирования должны принимать и оцифровывать сигналы с частотой, как минимум, один А-скан на 1 мм длины сканирования; для этого прием данных и механизм сканирования должны быть синхронизированы;

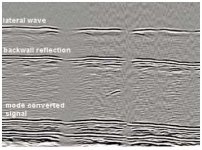

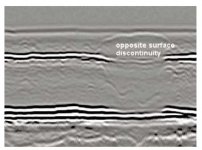

- оцифрованные А-сканы должны быть представлены на дисплее в амплитудах, зависимых от уровня серого или одноцветного уровня, и построенных рядом друг с другом для формирования D-скана; число уровней шкалы серого или одного цвета должно быть не меньше 64;

- в целях архивирования оборудование должно иметь возможность сохранения всех А- и D-сканов на магнитных или оптических носителях, например, на жестком диске, гибком диске, ленточном или оптическом диске;

- оборудование должно иметь возможность выполнения усреднения сигналов;

- обычно применяют преобразователи, возбуждающие продольную и сдвиговую волны, но применение преобразователей, возбуждающих поперечную волну, возможно в обоснованных случаях;

- преобразователи должны иметь одинаковую центральную частоту в пределах ± 20%;

- длительность импульса как головной волны, так и донного эхо-сигнала, не должна превышать двух периодов, измеренных при 10% пиковой амплитуды;

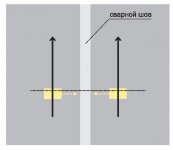

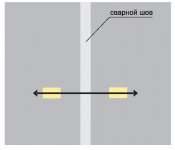

- сканер должен поддерживать постоянное расстояние между точками выхода обоих датчиков (это расстояние, называемое раздвижкой или базой, обозначается PCS) и их центровку;

- точность направления относительно центра линии отсчета (например, центральной линии сварного шва) должна поддерживаться в пределах допуска ± 10% расстояния между точками выхода преобразователей;

- сканер должен обеспечить ультразвуковое оборудование информацией о позиции датчика, необходимой для формирования D-сканов, зависимых от этой позиции;

- сканирование при TOFD может осуществляться как вручную, так и механически.

Стандарт приводит рекомендации по выбору параметров преобразователей в зависимости от толщины объекта контроля (в дальнейшем под объектом контроля будем понимать сварной шов) или положения по глубине контролируемой зоны (табл. 1, 2).

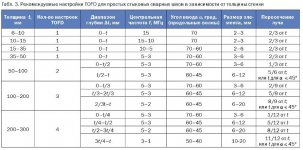

Несколько отличаются рекомендации, приведенные в стандарте CEN/TC 14751 [4] (табл. 3), который распространяется на контроль методом TOFD сварных соединений толщиной 6 мм и более.

Максимальная эффективность дифракции получается, если внутренний угол составляет около 120°. Преобразователи должны устанавливаться таким образом, чтобы акустические оси пересекались примерно под этим углом в той зоне глубины, где ожидаются/ определяются дефекты. Отклонения более чем - 35° или + 45° от этого значения могут стать причиной слабых дифрагированных эхо-сигналов, которые не могут быть использованы.

Методы настройки чувствительности в стандарте EN 583-6 описаны недостаточно полно. Более определенно они приведены в стандарте CEN/TC 14751. Чувствительность настраивают непосредственно на объекте контроля. Амплитуда головной волны должна составлять 40-80% полной высоты экрана (FSH). В тех случаях, когда такой способ не может быть использован (например, при углах ввода около 45° и большой толщине сварного шва) чувствительность настраивают так, чтобы амплитуда донного сигнала была на 18-30 дБ выше FSH. Если по каким-то причинам не годятся оба эти способа, чувствительность настраивают так, чтобы уровень акустических шумов в зоне контроле составлял 5-10% FSH.

Об авторе

Необходимо войти для просмотра

Кретов Евгений Федорович

Начальник ультразвукового отделения Центральной лаборатории неразрушающих методов контроля ОАО «Ижорские заводы»,

к. т. н., III уровень по акустическому виду НК.

Дифракционно-временным (ДВМ) называют метод акустического контроля, при котором информацию о наличии и параметрах несплошностей получают с учетом анализа акустических волн, дифрагировавших в контролируемом объекте. За рубежом этот метод называют «Time Of Flight Diffraction», аббревиатура «TOFD».

Основные физические принципы ДВМ и некоторые положения его практического применения рассмотрены И. Н. Ермоловым [1] на основе анализа английского стандарта BS 7706:1993 [2].

Началом развития TOFD в Европе считают работы Силка (Maurice G. Silk), начатые в Национальном центре НК в Харуэлле (Великобритания) в 1971 г. Первоначально ДВМ развивался как метод для измерения размеров дефекта. В течение 1970-х гг. производились первые практические применения метода. Успешные результаты применения TOFD способствовали более быстрому развитию стандартизации метода.

В Европе различают четыре фазы развития TOFD:

- валидация (утверждение) метода в качестве метода точных измерений;

- утверждение метода как быстрого метода для обнаружения дефектов;

- сравнение TOFD с другими методами НК (эхо-метод и радиография);

- разработка новых стандартов и внесение метода в действующие стандарты и руководящие положения.

В начале 1980-х гг. возможности широкого применения TOFD были ограничены большими габаритами и весом аппаратуры. Первые переносимые приборы, известные как Zipscan, были созданы в Национальном центре НК (Великобритания) и по лицензии изготавливались фирмой Sonomatic Ltd, начиная с 1984 г. Хорошие результаты первых попыток применения TOFD в промышленности и доступность переносных приборов обусловили начало практического применения TOFD для проведения контроля объектов в процессе технического обслуживания при эксплуатации.

Возможности и ограничения метода TOFD анализировались при испытаниях в процессе валидации. Постепенно расширялись области его применения. Так, в 1997 г. подтверждена возможность обнаружения коррозии в корне шва, в 2001 г. стали выполнять контроль TOFD при высокой температуре.

При изготовлении металлоконструкций важно подтвердить, что контроль TOFD обеспечивает выполнение нормативных требований к качеству материалов и сварных соединений не хуже, чем контроль традиционными методами.

Первым стандартом, разработанным непосредственно для контроля методом TOFD, является британский стандарт 7706 (1993) [2]. В нем описаны основы теории TOFD и общие параметры контроля. Не указаны какие-либо ограничения и не приведены критерии допустимости.

Для того, чтобы применять TOFD при изготовлении продукции, необходимо выполнение как минимум трех условий:

- наличие методики;

- квалификация персонала;

- наличие критериев допустимости.

Основным стандартом, определяющим методику контроля методом TOFD, является европейский стандарт EN 583-6 [3]. Этот стандарт устанавливает общие принципы применения метода для обнаружения и определения размеров не-сплошностей в деталях из низколегированной углеродистой стали, то есть для материалов с низким коэффициентом затухания. Метод может использоваться и для других материалов при условии, что TOFD применяется с обязательным учетом геометрии, акустических свойств материалов и чувствительности при исследовании. Стандарт устанавливает требования к квалификации персонала. Персонал должен быть аттестован по EN 473, пройти дополнительное обучение и испытания по методу TOFD.

Специальные требования предъявляются и к аппаратуре TOFD, в частности:

- полоса пропускания приемника по уровню 6 дБ должна быть не менее (0,5 ÷ 2,0) f, где f - номинальная частота преобразователя;

- передаваемый импульсный сигнал может быть однополярным или биполярным. Время нарастания импульса не должно превышать 0,25 периода, соответствующего номинальной частоте преобразователя;

- невыпрямленные сигналы должны быть преобразованы в цифровой вид с частотой выборки, равной, по меньшей мере, четырем значениям номинальной частоты датчика;

- комбинации ультразвукового оборудования и устройств сканирования должны принимать и оцифровывать сигналы с частотой, как минимум, один А-скан на 1 мм длины сканирования; для этого прием данных и механизм сканирования должны быть синхронизированы;

- оцифрованные А-сканы должны быть представлены на дисплее в амплитудах, зависимых от уровня серого или одноцветного уровня, и построенных рядом друг с другом для формирования D-скана; число уровней шкалы серого или одного цвета должно быть не меньше 64;

- в целях архивирования оборудование должно иметь возможность сохранения всех А- и D-сканов на магнитных или оптических носителях, например, на жестком диске, гибком диске, ленточном или оптическом диске;

- оборудование должно иметь возможность выполнения усреднения сигналов;

- обычно применяют преобразователи, возбуждающие продольную и сдвиговую волны, но применение преобразователей, возбуждающих поперечную волну, возможно в обоснованных случаях;

- преобразователи должны иметь одинаковую центральную частоту в пределах ± 20%;

- длительность импульса как головной волны, так и донного эхо-сигнала, не должна превышать двух периодов, измеренных при 10% пиковой амплитуды;

- сканер должен поддерживать постоянное расстояние между точками выхода обоих датчиков (это расстояние, называемое раздвижкой или базой, обозначается PCS) и их центровку;

- точность направления относительно центра линии отсчета (например, центральной линии сварного шва) должна поддерживаться в пределах допуска ± 10% расстояния между точками выхода преобразователей;

- сканер должен обеспечить ультразвуковое оборудование информацией о позиции датчика, необходимой для формирования D-сканов, зависимых от этой позиции;

- сканирование при TOFD может осуществляться как вручную, так и механически.

Стандарт приводит рекомендации по выбору параметров преобразователей в зависимости от толщины объекта контроля (в дальнейшем под объектом контроля будем понимать сварной шов) или положения по глубине контролируемой зоны (табл. 1, 2).

Необходимо войти для просмотра

Несколько отличаются рекомендации, приведенные в стандарте CEN/TC 14751 [4] (табл. 3), который распространяется на контроль методом TOFD сварных соединений толщиной 6 мм и более.

Необходимо войти для просмотра

Максимальная эффективность дифракции получается, если внутренний угол составляет около 120°. Преобразователи должны устанавливаться таким образом, чтобы акустические оси пересекались примерно под этим углом в той зоне глубины, где ожидаются/ определяются дефекты. Отклонения более чем - 35° или + 45° от этого значения могут стать причиной слабых дифрагированных эхо-сигналов, которые не могут быть использованы.

Методы настройки чувствительности в стандарте EN 583-6 описаны недостаточно полно. Более определенно они приведены в стандарте CEN/TC 14751. Чувствительность настраивают непосредственно на объекте контроля. Амплитуда головной волны должна составлять 40-80% полной высоты экрана (FSH). В тех случаях, когда такой способ не может быть использован (например, при углах ввода около 45° и большой толщине сварного шва) чувствительность настраивают так, чтобы амплитуда донного сигнала была на 18-30 дБ выше FSH. Если по каким-то причинам не годятся оба эти способа, чувствительность настраивают так, чтобы уровень акустических шумов в зоне контроле составлял 5-10% FSH.